Polymerbeschichtungen

Was bedeutet Polymerbeschichtung?

Die Beschichtung eines beliebigen Werkstoffs mit einem Polymer beschreibt das Verfahren der Polymerbeschichtung. Durch die vielfältigen Verfahrensvarianten können wir unterschiedlichen Anforderungen an Bauteile gerecht werden.

Welche Oberflächentechnik eignet sich für meine Anwendung?

Es ist nicht immer leicht, eine eindeutige Antwort auf diese Frage zu finden – insbesondere bei den Polymerbeschichtungen mit ihren zahlreichen Verfahrensvarianten. Unsere erfahrenen Experten können die Zahl der in Frage kommenden Oberflächenbeschichtungen aber gut eingrenzen. Oftmals erproben wir unterschiedliche Lösungen im Rahmen von Musterbeschichtungen, ehe wir die endgültige Entscheidung treffen.

Wenn Sie eine Beratung zu der besten Beschichtungslösung für Ihre Anwendung wünschen, kontaktieren Sie uns bitte.

PTFE-Beschichtungen als Polymerbeschichtung des Alltags

Hervorragende Schutzschichten für fast alle Grundwerkstoffe

Unsere robusten und teilweise patentierten Premium-Polymerschichten werden durch spezielle Applikationsmethoden auf die unterschiedlichen Werkstoffe aufgetragen. Diese spezielle Beschichtungstechnik sorgt für eine langanhaltende und ausgesprochen stabile Verankerung auf vielen verschiedenen Grundwerkstoffen:

- Stahl

- Edelstahl

- Keramik

- Kunststoff

- Kupfer

- Aluminium

Die Einsatzmöglichkeiten sind vielfältig: Unsere Kunden aus der chemischen Industrie bestellen die Beschichtungen zum Schutz für Behälter, Rohrleitungen, Armaturen oder empfindliche Messfühler. Die Gleit- und Antihaftbeschichtungen verhindern Ablagerungen auf der Oberfläche, was in diesem Bereich unbedingt erforderlich ist.

In der Elektrotechnik modifizieren wir die Isolation von Batterieverbindern oder Stromschienen über die Schichtdicke. Auch in der Galvanotechnik haben sich die elektrische Isolation und der Antihafteffekt bei Badheizkörpern, Gestellen und Waschkörben bewährt. Oberflächenveredelungen in der Medizintechnik auf beispielsweise medizintechnischen Instrumenten wie Pinzetten, Zangengriffen oder Elektrodenlöffeln wirken isolierend, weisen Schmutz ab und vertragen die Temperaturen im Sterilisator.

Im Herzen der südlichen Niederlande definiert ein technologisch fortschrittlicher Hersteller mit innovativen Lösungen für die Bereiche Industrie, Mobilität und Halbleiter neue Maßstäbe.

Um empfindliche elektronische Bauteile zu schützen und Geräusche zu reduzieren, werden die Teile unter Vakuum in speziell angefertigten Formen gegossen. Diese vakuumgeformten Komponenten werden mit speziellen Formen hergestellt, die mit einer hochwertigen Polymerbeschichtung von Aalberts surface technologies versehen sind.

Die Polymerbeschichtung spielt eine wichtige Rolle: Sie sorgt für eine glatte Oberflächenbeschaffenheit, ermöglicht ein leichtes Lösen aus den Formen und vereinfacht die Reinigung der Formen erheblich. Dank ihrer ausgezeichneten Temperaturbeständigkeit und hervorragenden chemischen Beständigkeit hält die Beschichtung den anspruchsvollen Materialien stand, die in der Produktion verwendet werden, und gewährleistet so eine gleichbleibende Qualität und Betriebseffizienz.

Polymerbeschichtungen überzeugen mit vier Stärken

Veredelungen aus Polymer weisen selbst extrem haftende Materialien ab. Das ermöglicht einen deutlich reduzierten Reinigungsaufwand und einen geringeren Verbrauch von Reinigungs- und Trennmitteln. Maschinenstillstände durch Wartung oder Verschmutzung können durch eine Antihaftbeschichtung nachhaltig verkürzt und reduziert werden. Bei Veredelungen mit PTFE oder PFA steigern wir durch eine verbesserte Oberflächenbeschaffenheit Ihrer Bauteile diesen Effekt.

Mit einer Rauheit von zum Teil unter 1,0 µm und einer nahezu porenfreien Oberfläche leisten unsere Hochleistungs-Polymerschichten ganze Arbeit bei minimaler Gleitreibung. Unsere erfahrenen Facharbeiter definieren die Werte für den jeweiligen Bedarf. Für einen hervorragenden Verschleißschutz lagern wir zusätzliche Verstärkungsschichten ein.

Fluorpolymerbeschichtungen schützen erstklassig gegen atmosphärische Korrosion, Kontakt- und Kondenswasserkorrosion. Die Dicken der isolierenden Schichten variieren dabei zwischen 5 bis 1500 µm, abhängig vom spezifischen Beschichtungsmaterial und den individuellen Bedingungen.

Die zähelastischen Polymere weisen eine ausgezeichnete Resistenz gegen Halogene und Lösungsmittel sowie hohe Säure-/Basenbeständigkeit bis zu pH 12 auf. Sie halten problemlos Temperaturen von -40 °C bis +290 °C stand.

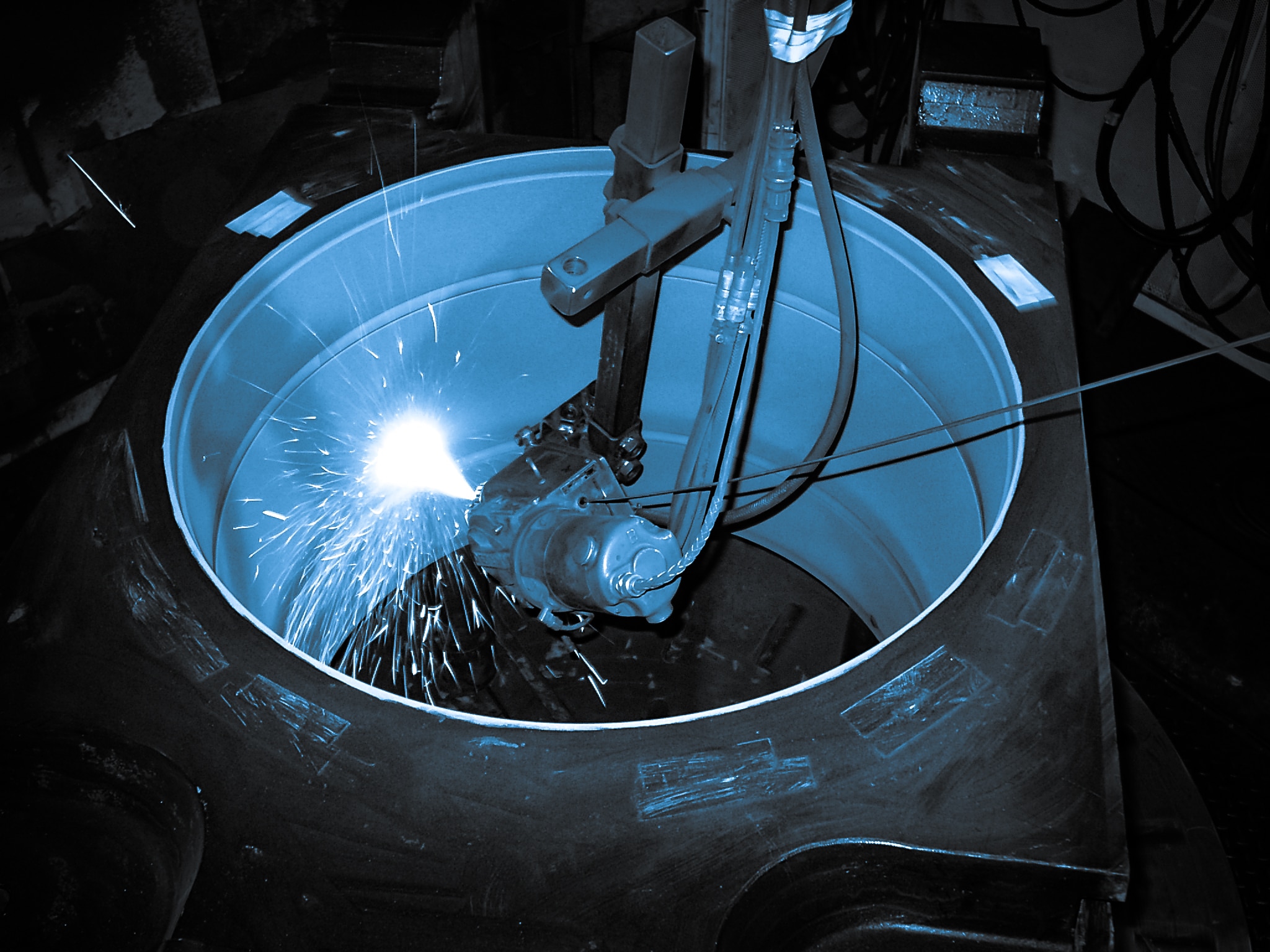

PTFE Beschichtungen | Kein Anhaften bei der Arbeit mit Gummi

Teflon®-Beschichtungen fallen besonders durch ihre vorzügliche Antihafteigenschaft auf: Selbst hartnäckige Zutaten wie Klebstoff und Gummi bleiben nicht an der hydrophoben Veredelung der Oberfläche haften. Ursprünglich wurde Teflon® für Kochgeschirr entwickelt. Heute nutzen wir die 5 bis 50 µm starke synthetische Oberflächenbeschichtung in Ein-, Zwei- und Dreischichtsystemen und können damit ein breites Spektrum an Möglichkeiten abdecken. PTFE-Beschichtungen tragen wir auf Werkstücke bis zu einer Größe von 10 x 3 x 3 Metern auf.

Übersicht MagnaCoat® und TempCoat®

| Verfahren | Funktionsweise | Eigenschaften | Grundwerkstoffe |

| MagnaCoat® | Elektrostatisches Auftragen mit anschließendem thermischem Aufschmelzen | – ausgezeichneter Korrosionsschutz – gute Antihafteigenschaften – hohe elektrische Durchschlagfestigkeit – hervorragender Barriereschutz | – Aluminium – Stahl – Edelstahl – andere Legierungen |

| TempCoat® | Einsatz spezieller Fluorpolymere | – ausgezeichnete Antihafteigenschaften – Gleiteigenschaften – hohe chemische Beständigkeit | – Aluminium – Stahl – Edelstahl – Kupfer – Keramiken – Kunststoffe |

MagnaCoat®

MagnaCoat® kann elektrostatisch aufgetragen werden und wird thermisch aufgeschmolzen. Die Schichtdicke beträgt je nach Wärmekapazität der zu beschichtenden Teile 0,3 bis 0,5 mm. Die mechanische Festigkeit der Beschichtung gestattet die nachträgliche Bearbeitung z. B. durch Schleifen. So können auch genaue Maßtoleranzen erreicht werden.

MagnaCoat® ist ein hochwertiger thermoplastischer Fluorkunststoff mit guten thermischen, chemischen und dielektrischen Eigenschaften.

MagnaCoat®-Beschichtungen zeichnen sich durch folgende Eigenschaften aus:

- Gute Antihafteigenschaften

- Ausgezeichneter Korrosionsschutz

- Hohe elektrische Durchschlagfestigkei auch bei höheren Temperaturen

- Hervorragender Barriereschutz im Bereich der chemischen Beständigkeit

MagnaCoat®-Beschichtungen sind dickschichtig und nahezu porenfrei. Dadurch werden die beschichteten Oberflächen diffusionsfest. Die Kombination dieser herausragenden Eigenschaften macht MagnaCoat® zur idealen Lösung für Anwendungen unter chemisch aggressiven Bedingungen.

Für eine MagnaCoat®-Kunststoffbeschichtung eignen sich alle Materialien aus

- Aluminium

- Stahl

- Edelstahl

- Anderen Legierungen

Einsatzgebiete für MagnaCoat®

Typische Einsatzgebiete in der chemischen Industrie sind:

- Lagerbehälter

- Reaktionsbehälter

- Armaturen

- Rührwerke

- Messsonden

- Trockenwalzen

- Kalanderwalzen

TempCoat®

Beim TempCoat®-Verfahren werden spezielle Polymerschichten und Fluorpolymerschichten gebildet. Durch die gezielte Änderung der Oberflächenstruktur mit definierten Rauigkeitsprofilen wird die Kontaktfläche reduziert und so der Antihafteffekt gesteigert. Aufgrund ihrer niedrigen Reibungskoeffizienten für Haft- und Gleitreibung sind fluorierte Polymerfilme als Beschichtungsmaterialien für ein breites Spektrum industrieller Anwendungen unverzichtbar. Die typische geringe Differenz zwischen beiden Werten bietet bei Wechselbewegungen den großen Vorteil der Reduzierung des Haftgleit-Effektes („Stick-Slip-Effekt”).

Die Fluorpolymerbeschichtung TempCoat® bietet:

- Ausgezeichnete Antihafteigenschaften

- Hohe chemische Beständigkeit

- Gleiteigenschaften

Der Einsatz spezieller Additive wie Graphit, Molybdändisulfid oder der mehrschichtige Aufbau mit Verstärkungsschichten ermöglichen es, die Schichten dem individuellen Einsatzfall anzupassen. So werden Entformungsprozesse durch mehrschichtige verschleißfeste Antihaftsysteme verbessert oder Gleitanwendungen durch die hervorragenden Trockenschmiereigenschaften vor dem Versagen geschützt.

TempCoat®-Beschichtungen werden auf folgende Werkstoffe aufgetragen:

- Aluminium

- Stahl

- Edelstahl

- Kupfer

- Keramiken

- Kunststoffen

Einsatzgebiete für TempCoat®

TempCoat®-Beschichtungen kommen überall dort zum Einsatz, wo in technischen Bereichen hohe Verschleißfestigkeit und gute Gleit- und Antihafteigenschaften gefordert werden. Die effiziente und störungsfreie Verarbeitung sowie der Transport von Metallen, Kunststoffen und Papier in verschiedenen Produktionsprozessen sind ohne hervorragende Gleiteigenschaften von produktberührenden Oberflächen nicht mehr denkbar. Mittels TempCoat® modifizierte Gleitlager sind unverzichtbar in unterschiedlichsten Industrien und Anwendungen wie:

- Druckereien

- Bäckereien

- Chemieindustrie

Downloads / Kurzinformationen

Häufig gestellte Fragen zu Polymerbeschichtungen

Welche Vorteile haben MAGNACOAT®-Beschichtungen für die chemische Industrie?

MagnaCoat®-Beschichtungen sind gegen eine große Anzahl von Chemikalien beständig, selbst unter höheren Prozesstemperaturen, und erhöhen damit den Schutz von metallischen Werkstoffen gegen den Angriff von Säuren und Laugen.

Welche Grundwerkstoffe eignen sich für eine TEMPCOAT®-Beschichtung?

Als Grundwerkstoffe eignen sich alle Materialien wie Metall, Keramik und Kunststoff, die idealerweise eine Temperaturbeständigkeit von größer 250°C aufweisen. In Ausnahmefällen können auch lufttrocknende Materialien eingesetzt werden, die bei temperaturempfindlichen Werkstoffen bei Raumtemperatur aushärten.

Warum eignen sich PTFE-Beschichtungen besonders bei der Beschichtung von Bratpfannen?

PTFE-Beschichtungen weisen von allen Polymerbeschichtungen die höchste Temperaturbeständigkeit im Dauereinsatz auf. Üblicherweise werden diese Beschichtungssysteme durch Additive verstärkt und erhöhen dadurch die Abriebfestigkeit, was zur Verlängerung der Lebensdauer des Produkts führt.

Welche Schicht eignet sich für welche Anwendung?

Hier gibt es manchmal im ersten Ansatz keine eindeutige Antwort, gerade bei den Polymerbeschichtungen, die sehr zahlreiche Verfahrensvarianten haben. Unsere erfahrenen Experten können die Zahl der möglichen Beschichtungen schon sehr eingrenzen. Oftmals sind jedoch Musterbeschichtungen mit mehreren Schichtmöglichkeiten unumgänglich.

Verfahrensstandorte

Sie haben eine Frage zu Werkstoffen oder Verfahren? Sprechen Sie uns an.

Beuningen

the Netherlands 51.85577565.735604 beuningen@aalberts-st.com +31 24 677 7911 Zum StandortCleveland (Tennessee)

United States 35.1227709-84.9104398 info@aalberts-st.us +1 423 559 9900 Zum StandortFairburn (Georgia)

United States 33.5542357-84.5850179 info@aalberts-st.us +1 770-969-9191 Zum StandortKirkby-In-Ashfield

United Kingdom 53.1043759-1.2474762 nottingham@aalberts-st.com +44 1623 753 107 Zum StandortLandsberg am Lech

Germany 48.068575810.8542243 landsberg@aalberts-st.com +49 8191 91186 10 Zum StandortLüneburg

Germany 53.245976910.4758467 lueneburg@aalberts-st.com +49 4131 882 10 Zum StandortMilwaukee (Wisconsin)

United States 43.1692314-88.019432 info@aalberts-st.us +1 414 357 0260 Zum StandortNidda

Germany 50.42982898.9779735 nidda@aalberts-st.com +49 6043 9613 0 Zum StandortPulversheim

France 47.8338557.301753 pulversheim@aalberts-st.com +33 389 2832 80 Zum StandortTatabánya

Hungary 47.582185518.3456132 tatabanya@aalberts-st.com +36 34 5146 70 Zum StandortLöddeköpinge

Sweden 55.773253712.9985087 loddekopinge@aalberts-st.com +46 46 706 500 Zum StandortCanton

United States 40.786657-81.4222323 HT-AST-Canton@aalberts-st.us +1 800-648-1687 Zum StandortLansing - bassett av

United States 42.752872-84.5756899 HT-AST-Lansing-Bassett@aalberts-st.us +1 800-648-1687 Zum StandortUnsere Verfahren

Wir bieten weltweit alle Arten von Wärmebehandlungsprozessen an. Unsere Anlagen sind logistisch eng miteinander verknüpft, so dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Heiß-Isostatisches Pressen (HIP) dient der Beseitigung von Porosität. Sie benötigen bei Lötverbindungen eine hohe mechanische Haltbarkeit und Unempfindlichkeit bei hohen Temperaturen? Wir bei Aalberts surface technologies bieten die Lösung durch Hartlöten (brazing).

Polymerbeschichtungen können auf viele Grundmaterialien aufgebracht werden und bieten lang anhaltenden Schutz. Sie sind mechanisch besonders gut mit dem Untergrund verankert und bieten verbesserte Gleiteigenschaften und/oder hohe Verschleißfestigkeit.

Mit 40 Jahren Erfahrung in der kontinuierlichen Veredelung von reel to reel können Sie sich auf Aalberts surface technologies verlassen, um innovative Lösungen zu finden. Unser Service umfasst Trommelgalvanik, kontinuierliche selektive Galvanik und Gestellgalvanik.

Fast alle metallischen Grundwerkstoffe können mit unseren selbstentwickelten und patentierten Verfahren durch Oberflächenbeschichtungen in ihren Eigenschaften optimiert werden, egal ob sie besonders hart, glatt, verschleißfest oder korrosionsbeständig sein sollen.

Unsere Verfahren

Wir bieten weltweit alle Arten von Wärmebehandlungsprozessen an. Unsere Anlagen sind logistisch eng miteinander verknüpft, so dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Heiß-Isostatisches Pressen (HIP) dient der Beseitigung von Porosität. Sie benötigen bei Lötverbindungen eine hohe mechanische Haltbarkeit und Unempfindlichkeit bei hohen Temperaturen? Wir bei Aalberts surface technologies bieten die Lösung durch Hartlöten (brazing).

Polymerbeschichtungen können auf viele Grundmaterialien aufgebracht werden und bieten lang anhaltenden Schutz. Sie sind mechanisch besonders gut mit dem Untergrund verankert und bieten verbesserte Gleiteigenschaften und/oder hohe Verschleißfestigkeit.

Mit 40 Jahren Erfahrung in der kontinuierlichen Veredelung von reel to reel können Sie sich auf Aalberts surface technologies verlassen, um innovative Lösungen zu finden. Unser Service umfasst Trommelgalvanik, kontinuierliche selektive Galvanik und Gestellgalvanik.

Fast alle metallischen Grundwerkstoffe können mit unseren selbstentwickelten und patentierten Verfahren durch Oberflächenbeschichtungen in ihren Eigenschaften optimiert werden, egal ob sie besonders hart, glatt, verschleißfest oder korrosionsbeständig sein sollen.

| Cookie | Duration | Description |

|---|---|---|

| cookielawinfo-checkbox-analytics | This cookies is set by GDPR Cookie Consent WordPress Plugin. The cookie is used to remember the user consent for the cookies under the category "Analytics". |